Gerade für komplexe Modelle mit individuellen Strukturen sind 3D-Druck-Verfahren eigentlich ideal. Aber durch die rauen Oberflächen additiv gefertigter Teile, den "Treppenstufen-Effekt", der durch den schichtweisen Aufbau entsteht und eventuelle Rückstände notwendiger Stützstrukturen kann es beim späteren Einsatz für Feinguss-Werkzeuge zu starken Beeinträchtigungen kommen. Hier setzt das Projekt Opti3D an, in dem am  ifw Jena FDM-Verfahren mit verschiedenen Materialien weiter optimiert werden sollen.

ifw Jena FDM-Verfahren mit verschiedenen Materialien weiter optimiert werden sollen.

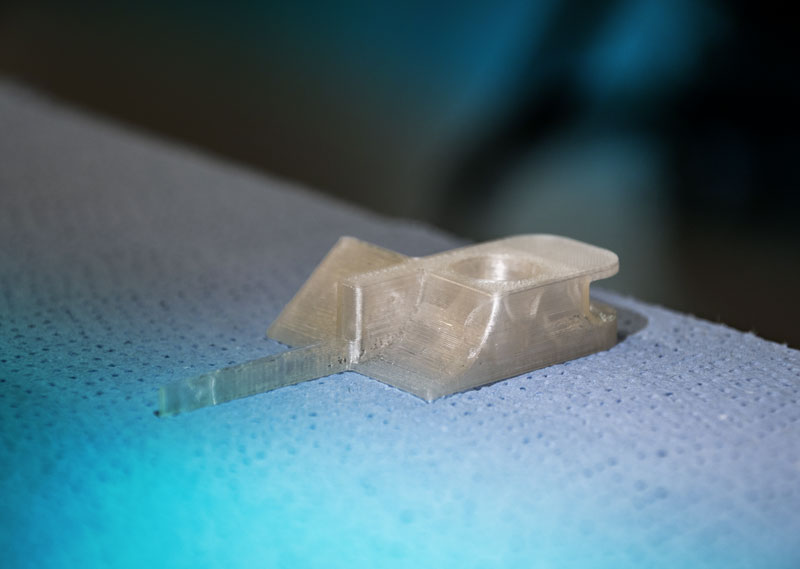

Im Projekt werden unterschiedliche Kunststoffe, die für verlorene Modelle eingesetzt werden, hinsichtlich ihrer Verarbeitbarkeit in additiven Prozessen untersucht. An Test-Geometrien des Projektpartners Portec Metallbausysteme GmbH werden Prozessparameter eruiert, um das FDM-Verfahren für die speziellen Kunststoffe zu optimieren. Die Test-Bauteile sind dabei so konstruiert, dass sie zum einen reale verlorene Modelle widerspiegeln, zum anderen aber durch ihre Konstruktionsweise Herausforderungen an das Herstellungsverfahren stellen.

Die 3D-gedruckten Formen werden im Projekt anschließend auf verschiedene Vorgaben hin geprüft. Dabei wird untersucht, wie hoch der Restasche-Gehalt nach der Verbrennung ist, wie maßhaltig die Formen hergestellt werden können und wie die Oberflächengüte schon während des Drucks, aber auch durch nachträgliches chemisches Polieren verbessert werden kann.

Ziel des Projekts ist es, für unterschiedliche Formen-Geometrien passende Kunststoffe, ideale Prozessparameter und die richtigen Nachbearbeitungsschritte zu bestimmen. Die Projektergebnisse sollen Unternehmen dabei helfen, verlorene Formen möglichst kostensparend herzustellen und die Formengeometrien unkompliziert anpassen zu können.

Das vom Freistaat Thüringen geförderte Vorhaben wurde durch Mittel der Europäischen Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) kofinanziert.

YouTube-Short zum Projekt  https://youtube.com/shorts/zkKv6TT6XU8

https://youtube.com/shorts/zkKv6TT6XU8

Bild: © ifw Jena